Przygotowanie i charakterystyka poliuretanowej pianki półsztywnej przeznaczonej na poręcze samochodowe o wysokiej wytrzymałości.

Podłokietnik we wnętrzu samochodu jest ważną częścią kabiny, która służy do pchania i ciągnięcia drzwi oraz do podpierania rąk osoby wsiadającej do samochodu. W nagłych wypadkach, gdy samochód zderzy się z poręczą, miękka poliuretanowa poręcz oraz modyfikowany PP (polipropylen), ABS (poliakrylonitryl-butadien-styren) i inne twarde tworzywa sztuczne zapewniają dobrą elastyczność i amortyzację, zmniejszając w ten sposób ryzyko obrażeń. Miękkie poliuretanowe poręcze piankowe zapewniają przyjemne w dotyku wykończenie i piękną fakturę powierzchni, poprawiając tym samym komfort i estetykę kokpitu. Dlatego też, wraz z rozwojem przemysłu motoryzacyjnego i rosnącymi wymaganiami klientów dotyczącymi materiałów wykończeniowych, zalety miękkiej pianki poliuretanowej w samochodowych poręczach stają się coraz bardziej oczywiste.

Istnieją trzy rodzaje miękkich poręczy poliuretanowych: pianka wysokoelastyczna, pianka samoprzylepna i pianka półsztywna. Zewnętrzna powierzchnia poręczy wysokoelastycznych pokryta jest powłoką z PVC (polichlorku winylu), a wewnętrzna pianką poliuretanową o wysokiej sprężystości. Podparcie pianki jest stosunkowo słabe, wytrzymałość stosunkowo niska, a przyczepność między pianką a powłoką stosunkowo niewystarczająca. Poręcz samoprzylepna ma warstwę rdzenia piankowego, jest tania, ma wysoki stopień integracji i jest szeroko stosowana w pojazdach użytkowych, ale trudno jest uwzględnić wytrzymałość powierzchni i ogólny komfort. Półsztywny podłokietnik pokryty jest powłoką z PVC, która zapewnia przyjemny dotyk i wygląd, a wewnętrzna półsztywna pianka zapewnia doskonałe czucie, odporność na uderzenia, pochłanianie energii i odporność na starzenie, dzięki czemu jest coraz szerzej stosowana we wnętrzach samochodów osobowych.

W artykule zaprojektowano podstawową formułę pianki poliuretanowej półsztywnej przeznaczonej na poręcze samochodowe i na tej podstawie zbadano możliwości jej udoskonalenia.

Sekcja eksperymentalna

Główny surowiec

Polieteropoliol A (liczba hydroksylowa 30–40 mg/g), polimeropoliol B (liczba hydroksylowa 25–30 mg/g): Wanhua Chemical Group Co., LTD. Modyfikowany MDI [diizocyjanian difenylometanu, w (NCO) wynosi 25–30%], katalizator kompozytowy, dyspergator zwilżający (środek 3), przeciwutleniacz A: Wanhua Chemical (Beijing) Co., LTD., Maitou itp.; dyspergator zwilżający (środek 1), dyspergator zwilżający (środek 2): Byke Chemical. Powyższe surowce są klasy przemysłowej. Wyściółka z PVC: Changshu Ruihua.

Główny sprzęt i instrumenty

Mikser szybkoobrotowy typu Sdf-400, waga elektroniczna typu AR3202CN, forma aluminiowa (10 cm x 10 cm x 1 cm, 10 cm x 10 cm x 5 cm), piec elektryczny z dmuchawą typu 101-4AB, elektroniczna uniwersalna maszyna napinająca typu KJ-1065, super termostat typu 501A.

Przygotowanie formuły bazowej i próbki

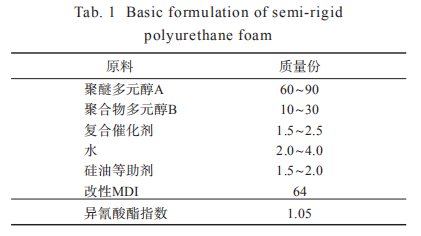

Podstawową składową pianki poliuretanowej półsztywnej przedstawiono w tabeli 1.

Przygotowanie próbki do badania właściwości mechanicznych: kompozytowy polieter (materiał A) przygotowano zgodnie z formułą projektową, zmieszano z modyfikowanym MDI w określonej proporcji, mieszano za pomocą mieszadła szybkoobrotowego (3000 obr./min) przez 3–5 s, a następnie wlano do odpowiedniej formy w celu spieniania. Otwarto formę w określonym czasie, aby uzyskać uformowaną półsztywną próbkę pianki poliuretanowej.

Przygotowanie próbki do testu wytrzymałości wiązania: warstwę PVC umieszcza się w dolnej części formy, a następnie miesza się proporcjonalnie polieter i modyfikowany MDI za pomocą mieszadła szybkoobrotowego (3000 obr./min) przez 3–5 s, a następnie wylewa na powierzchnię powłoki, po czym formę zamyka się, a piankę poliuretanową wraz z powłoką formuje się w określonym czasie.

Test wydajności

Właściwości mechaniczne: 40% CLD (twardość na ściskanie) zgodnie z normą ISO-3386; Wytrzymałość na rozciąganie i wydłużenie przy zerwaniu badane są zgodnie z normą ISO-1798; Wytrzymałość na rozdzieranie badana jest zgodnie z normą ISO-8067. Wydajność wiązania: Elektroniczna uniwersalna maszyna napinająca służy do odklejania skóry i pianki o 180° zgodnie z normą producenta OEM.

Odporność na starzenie: badanie utraty właściwości mechanicznych i właściwości wiązania po 24 godzinach starzenia w temperaturze 120℃ zgodnie ze standardową temperaturą producenta OEM.

Wyniki i dyskusja

Właściwość mechaniczna

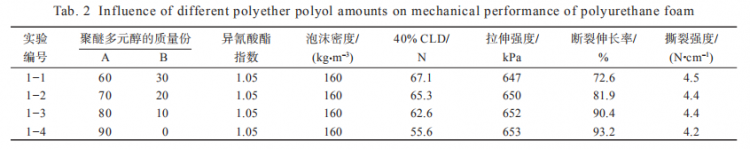

Zmieniając stosunek polieteropoliolu A do polimeropoliolu B w formule bazowej, zbadano wpływ różnego dawkowania polieteru na właściwości mechaniczne półsztywnej pianki poliuretanowej, jak pokazano w tabeli 2.

Z wyników w Tabeli 2 wynika, że stosunek polieteropoliolu A do polimeropoliolu B ma istotny wpływ na właściwości mechaniczne pianki poliuretanowej. Wraz ze wzrostem stosunku polieteropoliolu A do polimeropoliolu B, wydłużenie przy zerwaniu wzrasta, twardość przy ściskaniu maleje do pewnego stopnia, a wytrzymałość na rozciąganie i rozdzieranie ulegają niewielkim zmianom. Łańcuch cząsteczkowy poliuretanu składa się głównie z segmentu miękkiego i twardego, segmentu miękkiego z poliolu i segmentu twardego z wiązania karbaminianowego. Z jednej strony, względna masa cząsteczkowa i liczba hydroksylowa obu polioli są różne, z drugiej strony, polimeropoliol B jest polieteropoliolem modyfikowanym akrylonitrylem i styrenem, a sztywność segmentu łańcucha jest poprawiona dzięki obecności pierścienia benzenowego, podczas gdy polimeropoliol B zawiera substancje małocząsteczkowe, co zwiększa kruchość pianki. Gdy poliol polieterowy A stanowi 80 części, a poliol polimerowy B 10 części, kompleksowe właściwości mechaniczne pianki są lepsze.

Nieruchomość obligacyjna

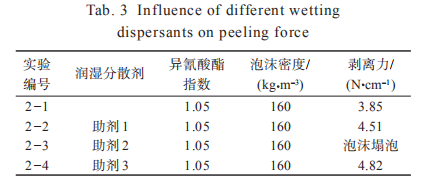

Jako produkt o wysokiej częstotliwości nacisku, poręcz znacząco obniży komfort użytkowania, jeśli pianka i powłoka się odkleją, dlatego wymagane jest uzyskanie odpowiedniej przyczepności pianki poliuretanowej i powłoki. Na podstawie powyższych badań dodano różne dyspergatory zwilżające, aby zbadać właściwości adhezyjne pianki i powłoki. Wyniki przedstawiono w tabeli 3.

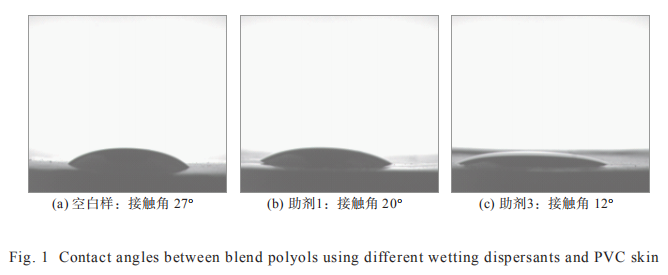

Z tabeli 3 wynika, że różne dyspergatory zwilżające mają oczywisty wpływ na siłę odrywania między pianką a skórą: Zapadnięcie się piany następuje po zastosowaniu dodatku 2, co może być spowodowane nadmiernym otwarciem piany po dodaniu dodatku 2; Po zastosowaniu dodatków 1 i 3 wytrzymałość na odrywanie próbki kontrolnej ulega pewnemu wzrostowi, przy czym wytrzymałość na odrywanie dodatku 1 jest o około 17% wyższa niż próbki kontrolnej, a wytrzymałość na odrywanie dodatku 3 jest o około 25% wyższa niż próbki kontrolnej. Różnica między dodatkiem 1 a dodatkiem 3 wynika głównie z różnicy zwilżalności materiału kompozytowego na powierzchni. Ogólnie rzecz biorąc, w celu oceny zwilżalności cieczy na ciele stałym, kąt zwilżania jest ważnym parametrem pomiaru zwilżalności powierzchni. Dlatego też zbadano kąt zwilżania między materiałem kompozytowym a skórą po dodaniu powyższych dwóch dyspergatorów zwilżających, a wyniki przedstawiono na rysunku 1.

Z rysunku 1 wynika, że kąt zwilżania próbki kontrolnej jest największy i wynosi 27°, a kąt zwilżania substancji pomocniczej 3 jest najmniejszy i wynosi zaledwie 12°. Pokazuje to, że zastosowanie dodatku 3 może w większym stopniu poprawić zwilżalność materiału kompozytowego i skóry, a także ułatwia jego rozprowadzanie na powierzchni skóry, co oznacza, że dodatek 3 ma największą siłę złuszczania.

Starzejąca się nieruchomość

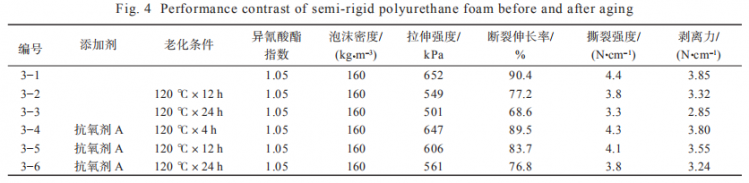

Produkty poręczy są tłoczone w wagonie, gdzie ekspozycja na światło słoneczne jest wysoka, a odporność na starzenie to kolejna ważna cecha, którą musi uwzględniać półsztywna pianka poliuretanowa do poręczy. Dlatego też przetestowano odporność na starzenie się podstawowej formuły i przeprowadzono badania udoskonalające, a wyniki przedstawiono w tabeli 4.

Porównując dane w Tabeli 4, można stwierdzić, że właściwości mechaniczne i właściwości wiążące podstawowej formuły ulegają znacznemu zmniejszeniu po starzeniu cieplnym w temperaturze 120℃: po starzeniu przez 12h utrata różnych właściwości, z wyjątkiem gęstości (taka sama poniżej) wynosi 13%~16%; utrata wydajności po 24h starzenia wynosi 23%~26%. Wskazano, że właściwości starzenia cieplnego podstawowej formuły nie są dobre, a właściwości starzenia cieplnego oryginalnej formuły można wyraźnie poprawić, dodając do formuły przeciwutleniacz A klasy A. W tych samych warunkach eksperymentalnych po dodaniu przeciwutleniacza A utrata różnych właściwości po 12h wynosiła 7%~8%, a utrata różnych właściwości po 24h wynosiła 13%~16%. Spadek właściwości mechanicznych wynika głównie z szeregu reakcji łańcuchowych wywołanych przez pękanie wiązań chemicznych i aktywne wolne rodniki podczas procesu starzenia cieplnego, co powoduje fundamentalne zmiany w strukturze lub właściwościach oryginalnej substancji. Z jednej strony, spadek wydajności wiązania wynika z pogorszenia właściwości mechanicznych samej pianki, z drugiej strony, ponieważ powłoka z PVC zawiera dużą ilość plastyfikatorów, które migrują na powierzchnię podczas procesu termicznego starzenia tlenowego. Dodatek przeciwutleniaczy może poprawić właściwości termiczne, głównie dlatego, że przeciwutleniacze eliminują nowo powstałe wolne rodniki, opóźniają lub hamują proces utleniania polimeru, zachowując jego pierwotne właściwości.

Kompleksowa wydajność

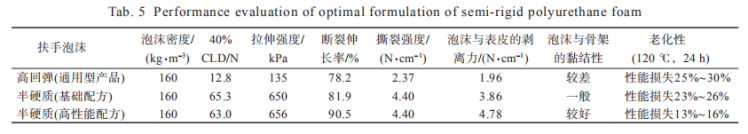

Na podstawie powyższych wyników opracowano optymalną formułę i oceniono jej różne właściwości. Wydajność formuły porównano z ogólną pianką poliuretanową o wysokiej sprężystości do poręczy. Wyniki przedstawiono w tabeli 5.

Jak widać z tabeli 5, wydajność optymalnej formuły półsztywnej pianki poliuretanowej ma pewne zalety w porównaniu z formułami podstawowymi i ogólnymi, a ponadto jest bardziej praktyczna i lepiej nadaje się do stosowania w poręczach o wysokiej wytrzymałości.

Wniosek

Dostosowanie ilości polieteru oraz dobór odpowiedniego dyspergatora zwilżającego i przeciwutleniacza może zapewnić półsztywnej piance poliuretanowej dobre właściwości mechaniczne, doskonałą odporność na starzenie cieplne itd. Dzięki doskonałym parametrom pianki, ta wysokowydajna półsztywna pianka poliuretanowa może być stosowana w materiałach amortyzujących w przemyśle motoryzacyjnym, takich jak poręcze i stoły przyrządów pomiarowych.

Czas publikacji: 25 lipca 2024 r.